英文全稱:DFSS,Design for Six Sigma

中文名稱:六西格瑪設(shè)計(jì)

(注:有時(shí)為了區(qū)別“面向運(yùn)營(yíng)的六西格瑪”,也稱為“面向設(shè)計(jì)的六西格瑪”)

中國(guó)制造2025提出之后,制造業(yè)的轉(zhuǎn)型升級(jí)成為一只在弦之箭。成功實(shí)現(xiàn)轉(zhuǎn)型,趕超德國(guó)、日本等制造強(qiáng)國(guó),絕不只是制造與信息化結(jié)合這樣簡(jiǎn)單,首先要解決困擾中國(guó)設(shè)計(jì)制造行業(yè)多年的質(zhì)量問(wèn)題。 然而,質(zhì)量問(wèn)題,可不是簡(jiǎn)單呼喚一下工程師的精益求精,或者倡導(dǎo)“工匠精神”,就能手到病除地解決問(wèn)題。

中國(guó)制造業(yè)的質(zhì)量,必須在源頭上進(jìn)行有效的系統(tǒng)化設(shè)計(jì)。而“面向設(shè)計(jì)的六西格瑪”DFSS(Design for Six Sigma),正是這樣的一件利器。

DFSS是正向設(shè)計(jì)思路

從傳統(tǒng)的測(cè)繪仿制或逆向工程的產(chǎn)品研發(fā)模式轉(zhuǎn)為以顧客需求為驅(qū)動(dòng)的正向設(shè)計(jì)將成為關(guān)鍵,DFSS在制造業(yè)轉(zhuǎn)型的過(guò)程之中必定能發(fā)揮重要的作用。

DFSS倡導(dǎo)精細(xì)化的正向設(shè)計(jì)方法,這給設(shè)計(jì)人員會(huì)增加很多工作量,也改變了設(shè)計(jì)員的設(shè)計(jì)思維和工作習(xí)慣,因此這不僅是一種方法論的應(yīng)用,而是在設(shè)計(jì)領(lǐng)域推動(dòng)的一場(chǎng)管理變革。

工四100術(shù)語(yǔ)解讀

DFSS(Designfor Six Sigma)六西格瑪設(shè)計(jì),是一套應(yīng)用于新產(chǎn)品開發(fā)的方法論,可使產(chǎn)品在低成本下實(shí)現(xiàn)六西格瑪質(zhì)量水平(百萬(wàn)機(jī)會(huì)缺陷率3.4)。DFSS融合先進(jìn)的設(shè)計(jì)理念和方法,為設(shè)計(jì)師提供面向產(chǎn)品質(zhì)量和可靠性的正向設(shè)計(jì)方法。

DFSS遵循系統(tǒng)工程的科學(xué)邏輯,如果未來(lái)應(yīng)能夠自然地融入到產(chǎn)品研發(fā)體系之中,成為工程師研發(fā)活動(dòng)的日常工具,那將全面提升企業(yè)自主創(chuàng)新能力。

DFSS以顧客需求為驅(qū)動(dòng),通過(guò)應(yīng)用場(chǎng)景分析、卡諾分析、質(zhì)量功能展開(QFD)等工具,準(zhǔn)確把握顧客的需求,并將顧客需求轉(zhuǎn)化成為技術(shù)要求,確保在設(shè)計(jì)過(guò)程中“以客戶為中心”。在設(shè)計(jì)過(guò)程中,基于系統(tǒng)工程、實(shí)驗(yàn)設(shè)計(jì)(DOE)、可靠性工程、面向制造性和裝配性的設(shè)計(jì)(DFMA)等技術(shù)與方法,確定顧客需求與系統(tǒng)、子系統(tǒng)、部件、零件之間的傳遞函數(shù),實(shí)現(xiàn)定量化描述顧客需求轉(zhuǎn)化的過(guò)程,并逐層優(yōu)化設(shè)計(jì)參數(shù)和公差,權(quán)衡分析后得到最優(yōu)的設(shè)計(jì)結(jié)果。區(qū)別于用經(jīng)驗(yàn)和拍腦袋的方式,數(shù)據(jù)分析讓決策更科學(xué)和理性。

正是從需求展開開始,逐級(jí)回溯,靠模型和數(shù)據(jù)說(shuō)話,DFSS成為質(zhì)量體系的源頭保障。

DFSS的技術(shù)路徑

當(dāng)依靠傳統(tǒng)的DMAIC最多只能將質(zhì)量管理水平提升到大約五西格瑪水平(百萬(wàn)機(jī)會(huì)缺陷率233)時(shí),想繼續(xù)改進(jìn)質(zhì)量水平,企業(yè)必須在產(chǎn)品設(shè)計(jì)階段全面考慮客戶的需求、原材料的特性、生產(chǎn)工藝的要求及生產(chǎn)人員的素質(zhì)等各方面的要素和條件,從而使產(chǎn)品設(shè)計(jì)達(dá)到六西格瑪水平。

實(shí)際上,統(tǒng)計(jì)結(jié)果也表明,產(chǎn)品設(shè)計(jì)對(duì)最終質(zhì)量的影響達(dá)到70%-80%,在設(shè)計(jì)階段開展質(zhì)量提升工作具有最佳的效費(fèi)比。在這種情況下,產(chǎn)生了DFSS方法。

可以說(shuō),DFSS試圖穿透5西格瑪墻,這就決定了它必須從設(shè)計(jì)入手。

當(dāng)前在國(guó)內(nèi)外形成了多達(dá)上百種的DFSS技術(shù)路徑,基本遵循了從需求—功能—物理—工藝—驗(yàn)證的設(shè)計(jì)過(guò)程。最為著名的包括通用電氣DMADOV(定義、測(cè)量、分析、設(shè)計(jì)、優(yōu)化、驗(yàn)證)等。而霍尼韋爾公司、質(zhì)量管理專家喬杜里、道格拉斯等都各自提出大同小異的模型。

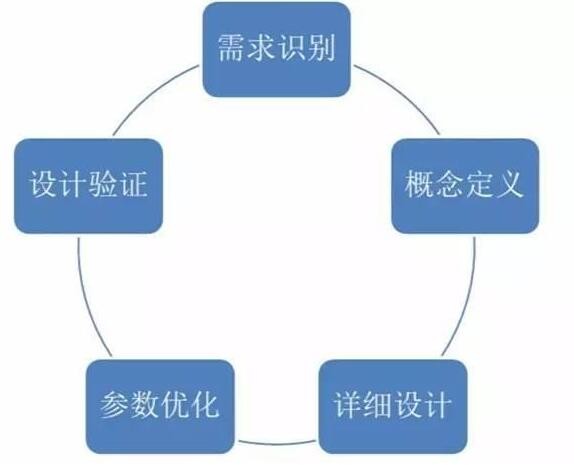

DFSS方法論歸為五個(gè)主要過(guò)程階段,每個(gè)階段都有相應(yīng)的工具,幫助達(dá)成這個(gè)階段的設(shè)計(jì)任務(wù)。

DFSS的五大流程

五大流程的工具

第一個(gè)DFSS技術(shù)路徑是由摩托羅拉公司提出的MADV(Measure,Analyze, Design, Verify),然而發(fā)揚(yáng)光大則是在GE通用電氣公司。GE原總裁韋爾奇,正是主導(dǎo)了一系列這樣的思想統(tǒng)一,才能從質(zhì)量、從研發(fā)創(chuàng)新上,有效地支撐GE龐大的工業(yè)產(chǎn)業(yè)。

DFSS的起源

毫不意外的是,DFSS主要技術(shù)源自質(zhì)量工程方法,上世紀(jì)七十年代。

DFSS方法起源于系統(tǒng)工程,大部分方法和技術(shù)是在美國(guó)國(guó)防部(DoD)與美國(guó)航空航天局(NASA)的倡導(dǎo)下逐步發(fā)展起來(lái)的,其中,系統(tǒng)工程中的需求管理引導(dǎo)并推動(dòng)了整個(gè)過(guò)程。大致分為以下二個(gè)階段:

質(zhì)量工程技術(shù)應(yīng)用階段:上世紀(jì)70年代至90年代,是現(xiàn)有DFSS方法的核心質(zhì)量工程技術(shù)的應(yīng)用階段。在這一階段,質(zhì)量工程技術(shù)得到蓬勃發(fā)展和廣泛應(yīng)用,如質(zhì)量功能展開(QFD)、實(shí)驗(yàn)設(shè)計(jì)(DOE)和穩(wěn)健設(shè)計(jì)等。國(guó)外各企業(yè)對(duì)這些質(zhì)量工程技術(shù)的應(yīng)用是DFSS應(yīng)用的初級(jí)階段,尚未形成完整的DFSS應(yīng)用的技術(shù)路徑及工具方法體系。

方法論形成與應(yīng)用階段:上世紀(jì)90年代至上世紀(jì)末是DFSS的方法論形成與應(yīng)用的階段。由于各企業(yè)產(chǎn)品發(fā)展歷程不同,導(dǎo)致產(chǎn)品研發(fā)流程各具特色,同時(shí)各企業(yè)的管理基礎(chǔ)也存在明顯差異,產(chǎn)品研發(fā)的數(shù)據(jù)基礎(chǔ)及項(xiàng)目管理模式均有所不同,這種特點(diǎn)導(dǎo)致各企業(yè)均依據(jù)自身產(chǎn)品研發(fā)流程和研發(fā)管理基礎(chǔ)開發(fā)了適合自身的DFSS方法論。

DFSS在企業(yè)端的突飛猛進(jìn)

DFSS已在諸多世界500強(qiáng)企業(yè)的產(chǎn)品研發(fā)中得到了應(yīng)用,如通用電氣、霍尼韋爾、波音、西門子等大型跨國(guó)企業(yè),并且在這些企業(yè)取得了良好的效益。

通用電氣公司醫(yī)學(xué)系統(tǒng)分部在1990年代末引進(jìn)光學(xué)CT系統(tǒng),引導(dǎo)六西格瑪設(shè)計(jì)應(yīng)用的潮流。光學(xué)CT系統(tǒng)是第一個(gè)由通用電氣采用DFSS獨(dú)立設(shè)計(jì)和研制的產(chǎn)品,實(shí)現(xiàn)了CT功能的革命化進(jìn)步。

這一令人驚喜的成果極大地鼓舞了當(dāng)時(shí)的GE總裁韋爾奇的信心。他索性宣布,所有產(chǎn)品都將采用DFSS進(jìn)行研發(fā),到2000年已有22種產(chǎn)品得以貫徹。2000年,通用電氣公司宣布其50%以上的銷售額來(lái)自應(yīng)用DFSS研發(fā)出的產(chǎn)品。不僅在民用行業(yè),通用電氣公司還將DFSS應(yīng)用到軍工產(chǎn)品研制之中。比如其原航空發(fā)動(dòng)機(jī)子公司(GEAE)在其噴氣發(fā)動(dòng)機(jī)的研制過(guò)程應(yīng)用六西格瑪設(shè)計(jì)進(jìn)行精雕細(xì)琢,保證設(shè)計(jì)質(zhì)量和可靠性,以滿足客戶的要求。

在軍工行業(yè),中國(guó)航空工業(yè)集團(tuán)公司于2010年著手研究、開發(fā)了面向軍工產(chǎn)品的DFSS方法體系,并提出了ICDOV方法論和技術(shù)路徑,在固定翼飛機(jī)、直升機(jī)、航空發(fā)動(dòng)機(jī)、航空電子、航空機(jī)電等領(lǐng)域的研制項(xiàng)目中進(jìn)行了實(shí)踐,探索著強(qiáng)化研制流程及提高裝備質(zhì)量的途徑。

DFSS是質(zhì)量的源頭機(jī)制

質(zhì)量,是每一個(gè)成功企業(yè)的基本功;然而作為重要的推手,DFSS要獲得成功卻并不容易,因?yàn)檫@牽扯到管理變革。企業(yè)高層必須要有清醒的意識(shí),并且下定足夠的決心去推動(dòng)。

在實(shí)際推進(jìn)DFSS應(yīng)用時(shí),由于組織高層對(duì)DFSS的定位不清,導(dǎo)致產(chǎn)生大量的短期行為。比如將DFSS簡(jiǎn)單定位在降低成本,忽視穩(wěn)健性或者最優(yōu)設(shè)計(jì),忽視長(zhǎng)期的工程數(shù)據(jù)和知識(shí)的積累;或者將DFSS專家和工程與制造部門分開,造成DFSS的黑帶和綠帶職位被政治化,而不能作為實(shí)際項(xiàng)目的領(lǐng)導(dǎo)、教練和培訓(xùn)師。

質(zhì)量已經(jīng)成為中國(guó)制造業(yè)最大的軟肋,而DFSS在中國(guó)研發(fā)領(lǐng)域的應(yīng)用還在初級(jí)階段。這一點(diǎn)并不奇怪。或者可以武斷地說(shuō),后者正是前者發(fā)展最需要的重型武器。

DFSS,才是質(zhì)量的源頭保障機(jī)制。