粉末擠壓成形技術(shù)(powder extrusion molding,PEM)是制取管、棒、條和其它異型制品最有效的一種新型成形技術(shù)。在PEM工藝中,粘結(jié)劑直接決定著擠壓制品的質(zhì)量,粘結(jié)劑的設(shè)計、制備及其脫除工藝是該技術(shù)成敗的關(guān)鍵。目前關(guān)于粘結(jié)劑的研究和開發(fā)主要集中于粉末注射成形(PIM)領(lǐng)域,對于制各大尺寸產(chǎn)品的粉末擠壓成形技術(shù)用粘結(jié)劑鮮有報道。鎢基合金具有優(yōu)異的物理力學(xué)性能,在尖端科技領(lǐng)域、國防工業(yè)和民用工業(yè)得到廣泛應(yīng)用,將粉末擠壓成形技術(shù)應(yīng)用于鎢基合金,為新產(chǎn)品的研究開發(fā)提供了新的技術(shù)方法。本實驗首先優(yōu)化設(shè)計了幾種鎢基合金擠壓成形用粘結(jié)劑配方。在此基礎(chǔ)上,探討了粘結(jié)劑組元間的相容性,研究粘結(jié)劑配方對擠壓工藝和擠壓制品質(zhì)量的影響,以及粘結(jié)劑的脫脂特性。

1 實驗

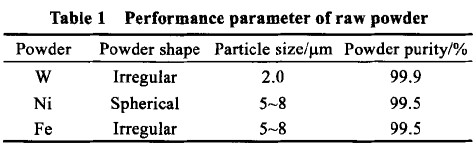

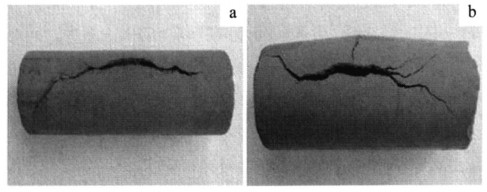

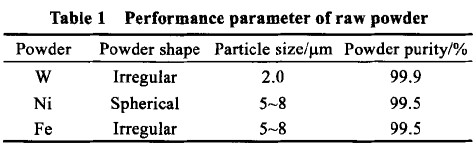

實驗用的金屬粉末原料為還原鎢粉、還原鎳粉和羰基鐵粉,各粉末的性質(zhì)如表1所示。

表1 粉末原料的性質(zhì)

金屬粉末混合物按照m(W):m(Ni):m(Fe)=93:4.9:2.1的配比混合,粘結(jié)劑采用加熱熔融的方法制備成細觀均一的混合物。將混好的合金粉末與5%(質(zhì)量分數(shù))的粘結(jié)劑在美國IJA引進干式喂料混合機中混合,混合時間為0.5 h,然后在NH-20L捏合機中熔融混煉,混煉溫度160℃,混煉3h。將制得的喂料在Dorst真空螺桿擠壓機上擠出直徑達24mm的大長徑比棒材。采用自制的恒溫水槽對擠壓棒坯試樣進行溶劑脫脂,脫脂溫度通過恒溫水浴控制,脫脂溶劑為正庚烷,溶劑脫脂棒坯在DL-WF-500脫脂爐中進行后續(xù)熱脫脂。

將粘結(jié)劑和喂料分別在NETZSCH STA 449C熱分析儀上進行差示掃描量熱法分析(DSC)和熱重分析(TGA)。檢測條件為:升溫速度10℃/min:N2氣氣氛;溫度范圍0-600℃。依次取5 g喂料在YH41-25C型250kN單柱校正壓裝液壓機上壓制標準拉伸樣,并進行熱脫除實驗來評價喂料均勻性。采用FinePix S8100fd型相機拍照來觀察棒坯和拉伸樣表面形貌。采用日本JEOL公司生產(chǎn)的JSM-5600LV型掃描電鏡和日本OLYMPUS公司生產(chǎn)的PMG3型金相顯微鏡觀察粘結(jié)劑和喂料組織形貌。

2 結(jié)果與討論

2.1 粘結(jié)劑的設(shè)計及相容性研究

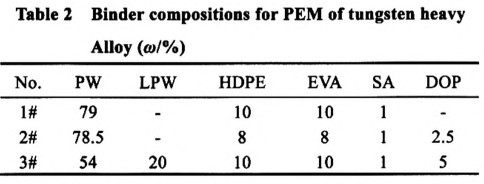

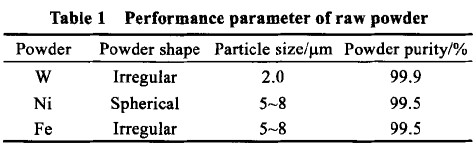

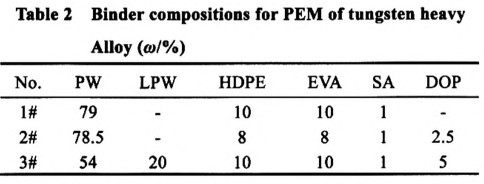

在PEM粘結(jié)劑的設(shè)計過程中,增塑組元應(yīng)具有常溫下為固態(tài),擠壓溫度下為半固態(tài),且粘度低、塑性好、脫除工藝簡單等特性。此外,考慮到本實驗采用低溫擠壓成形,選擇了石蠟作增塑組元。但傳統(tǒng)石蠟基粘結(jié)劑內(nèi)應(yīng)力大且釋放較慢,需在高溫下長時間脫脂,且易產(chǎn)生脫脂缺陷,特別是對于大尺寸擠壓制品,極易產(chǎn)生開裂、變形等缺陷。實驗為了實現(xiàn)鎢基合金擠壓成形技術(shù)的順利進行,設(shè)計了幾種配方的粘結(jié)劑(如表2)。

表2 鎢基合金擠壓成形用粘結(jié)劑配方

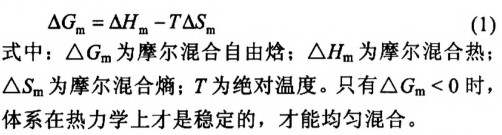

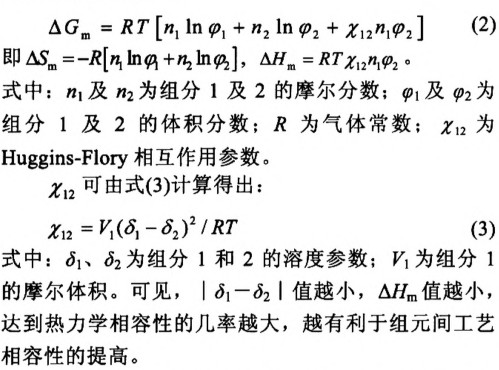

粘結(jié)劑組元間要有良好的工藝相容性,必須具有適當?shù)臒崃W(xué)相容性。根據(jù)熱力學(xué)第二定律,兩種物質(zhì)共混時,

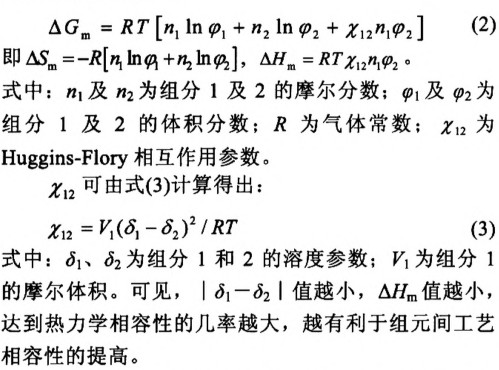

Huggins和Flory從液/液相平衡的晶格理論出發(fā),導(dǎo)出了△Hm和△Sm的表達式,得出聚合物二元混合物的熱力學(xué)表達式:

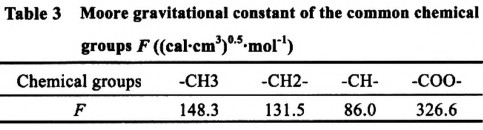

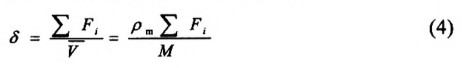

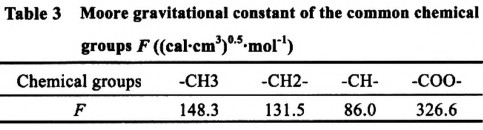

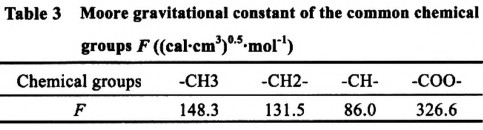

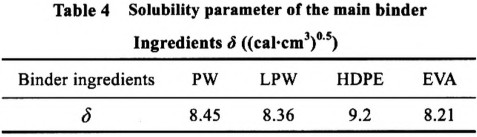

高分子的溶度參數(shù)可由重復(fù)單元中各基團的摩爾引力常數(shù)F直接計算得到,表3列出了部分常見基團的摩爾引力常數(shù)。

表3 常見化學(xué)基團的摩爾引力常數(shù)F

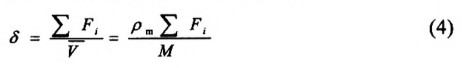

高分子的溶度參數(shù)可由式(4)求得:

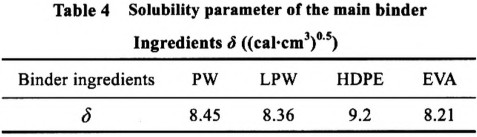

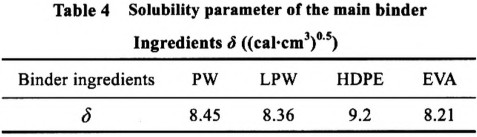

式中:ρm為高分子密度;M為高分子重復(fù)單元摩爾分子量。因此,可以得出粘結(jié)劑主要組元的溶度參數(shù)值,如表4所示。

表4 粘結(jié)劑主要組元的溶度參數(shù)δ

根據(jù)Hildebrand溶度參數(shù)(δ)相近原則,只有當高聚物與溶劑的溶度參數(shù)差值|δ1-δ2|小于1.5時,兩者才有可能相溶。從表4可以得出,PW和LPW與骨架組元的相容性均較好,粘結(jié)劑組元間均具有一定的熱力學(xué)相容性。

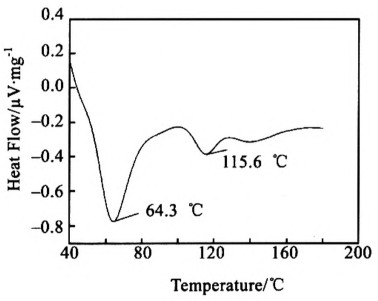

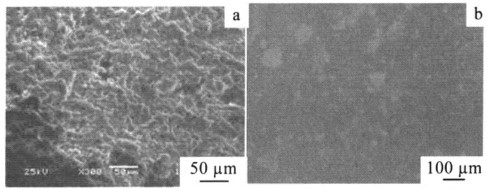

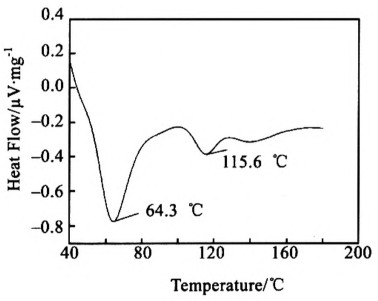

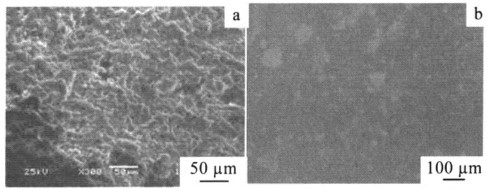

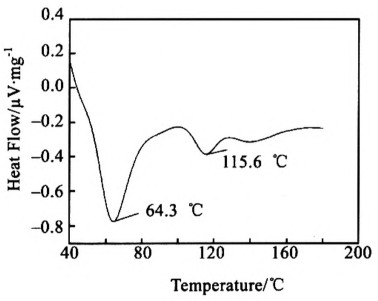

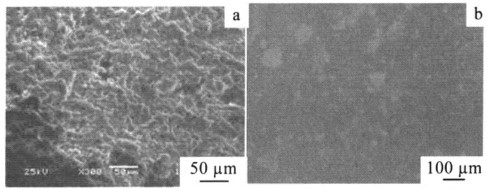

對包含各組元的3#粘結(jié)劑進行DSC分析,如圖1所示,DSC曲線出現(xiàn)大小吸熱峰,Tm分別為64.3和115.6℃,介于粘結(jié)劑組元熔點之間,表明粘結(jié)劑組元間具有一定的相容性。圖2為3#粘結(jié)劑的斷口組織形貌,由圖2a可知,粘結(jié)劑斷口呈均勻?qū)訝顢嗔眩C明高分子聚合物均勻分散在PW中;圖2b表明白色結(jié)晶態(tài)組元分子PW呈板狀或以微細顆粒形式均勻分散在黑色無定形態(tài)的組元分子中,具有較好的工藝相容性。

圖1 3#粘結(jié)劑的DSC曲線

圖2 3#粘結(jié)劑的斷口組織形貌

2.2 喂料的制備與擠壓

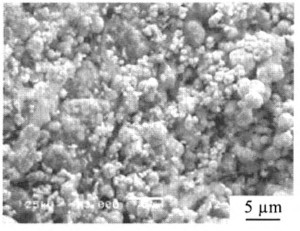

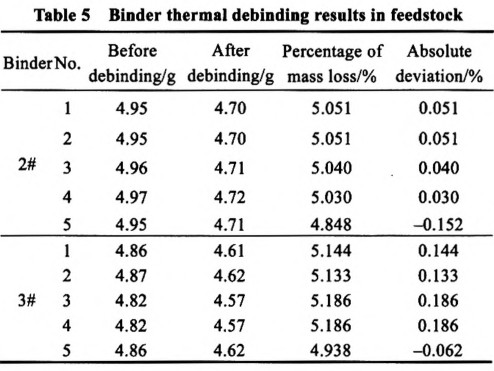

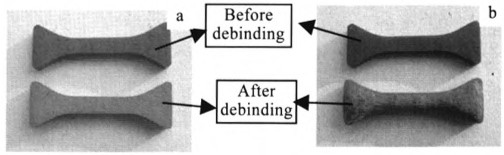

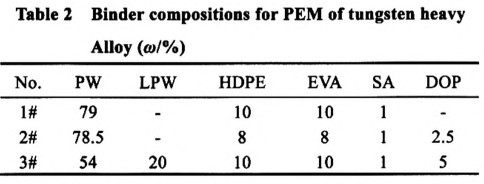

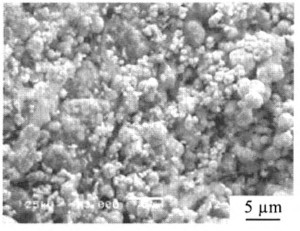

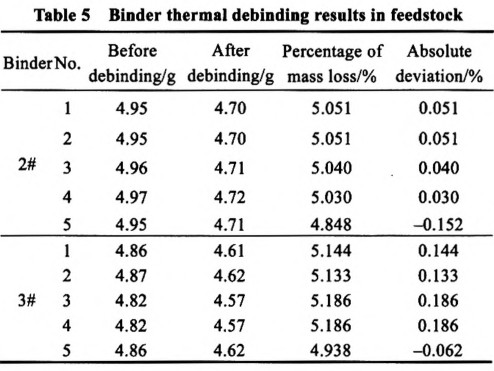

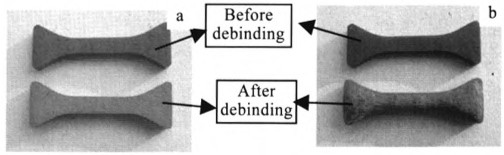

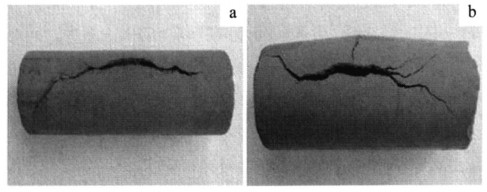

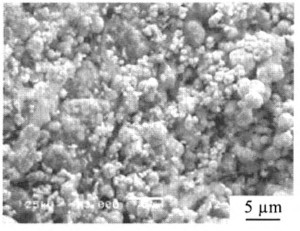

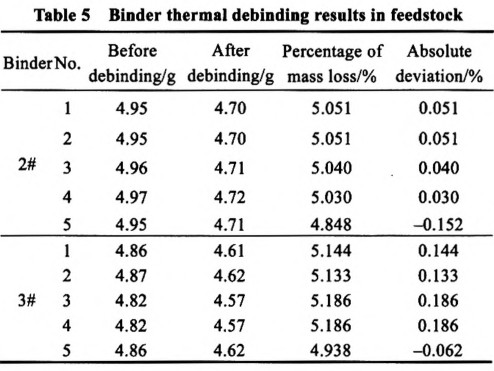

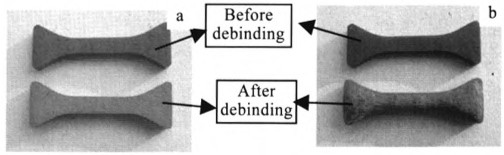

本實驗采用先干混后捏合的混料工藝來制備喂料,圖3為3撐粘結(jié)劑所制備喂料的SEM照片。可以看出,粘結(jié)劑均勻包覆在粉末顆粒表面或填充在粉末顆粒之間,粘結(jié)劑與粉末顆粒分散均勻,制得了性能優(yōu)良、微觀組織均勻的喂料。采用加熱脫除粘結(jié)劑的方法來檢驗喂料的宏觀均勻性(如表5),3#喂料脫脂前樣質(zhì)量均較2#輕,這是由于3#粘結(jié)劑中LPW和DOP含量大,在壓制成形時易于在模壁上粘附殘留。此外,3#粘結(jié)劑熱脫除試樣脹大現(xiàn)象較嚴重(如圖4),這也與3#粘結(jié)劑低分子組元含量多,熱分解較集中有關(guān)。

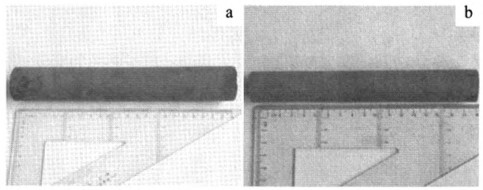

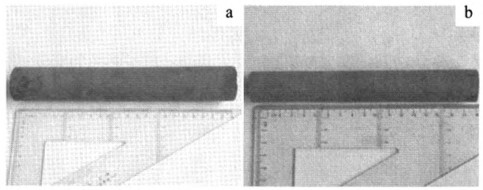

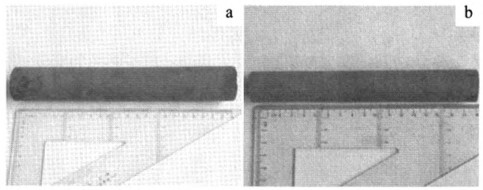

將制得的3種喂料分別進行擠壓實驗,1#粘結(jié)劑由于熔點高,粘度大,導(dǎo)致喂料在低溫下難以成形,表明本實驗的低溫擠壓技術(shù)對粘結(jié)劑及喂料的低溫流動性有較高的要求。2#粘結(jié)劑由于高分子聚合物含量降低,且添加有增塑劑,粘度大大降低,導(dǎo)致喂料流動性增強,在60℃擠出了φ24mm的棒材。3#粘結(jié)劑在不降低聚合物含量條件下,加入LPW來改善塑性和流動性,于75℃擠出了φ24 mm棒材(如圖5)。

圖3 3#粘結(jié)劑所制備喂料斷口的SEM照片

表5 喂料中粘結(jié)劑熱脫除實驗結(jié)果

圖4 拉伸樣的熱脫除現(xiàn)象

圖5 擠出棒坯表面形貌

2.3 粘結(jié)劑的脫脂特性

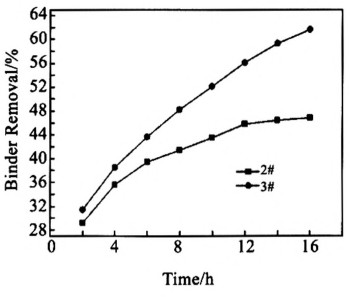

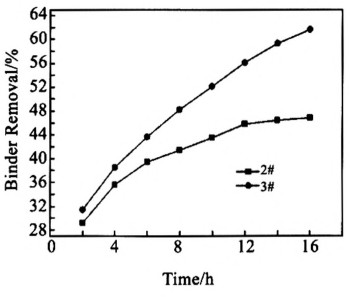

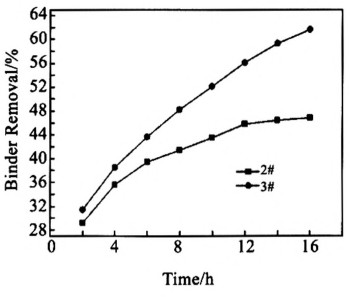

采用溶劑-熱兩步脫脂工藝來實現(xiàn)大厚度擠壓棒坯的快速無缺陷脫脂。實驗截取60mm棒坯試樣來探討φ24mm擠壓棒材的溶劑脫脂特性,主要研究在不同溶劑溫度和脫脂時間下棒坯試樣的溶劑脫脂行為。實驗發(fā)現(xiàn),隨著溶劑溫度逐漸升高,試樣出現(xiàn)軟化現(xiàn)象,當溶劑溫度升高到50℃時,2#試樣在2h內(nèi)出現(xiàn)坍塌現(xiàn)象,3#試樣脫脂狀態(tài)穩(wěn)定,說明3#擠壓棒坯強度較高,但當脫脂時間超過6h后3#試樣也有開裂缺陷產(chǎn)生。因此,實驗選擇45℃為優(yōu)化脫脂溫度,該溫度下試樣脫脂率隨脫脂時間的變化情況如圖6所示。由圖6可知,由于3#粘結(jié)劑中LPW易于溶解脫除,導(dǎo)致在相同時間內(nèi),3#試樣的溶劑脫脂率較2#的高。而且當脫脂時間超過12 h后,2#試樣的脫脂速率顯著降低,這是由于隨著時間延長,溶劑脫脂過程逐漸由棒坯表面向內(nèi)部進行,擴散路徑不斷延長,擴散速率不斷降低,當脫脂過程進行到一定程度,擴散速率處于一極低水平,脫脂速率顯著降低。而3#試樣存在LPW優(yōu)先脫除,能在試樣內(nèi)部形成一定的細微孔隙,增大了溶劑與粘結(jié)劑的界面接觸面積,加速了擴散過程,使3#試樣脫脂速率隨脫脂時間延長仍能處于較高的水平。

2#試樣溶劑脫脂12h后,棒坯強度明顯降低,極易在搬運過程中變形和破損,而3#試樣在脫脂12~18h時棒坯強度仍維持在較高的水平。這是由于溶劑脫脂時棒坯強度主要由粘結(jié)劑中高分子骨架組元來維持,而3#粘結(jié)劑中骨架組元含量較高。

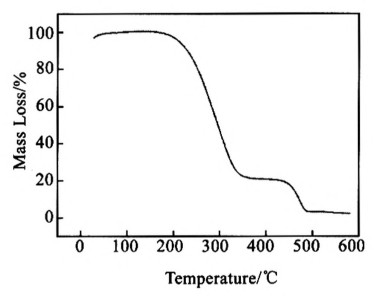

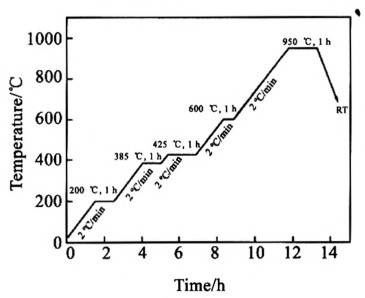

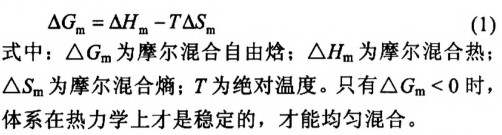

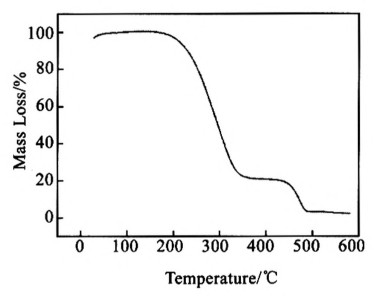

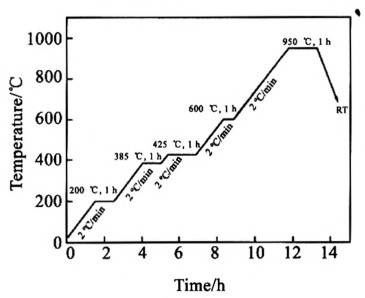

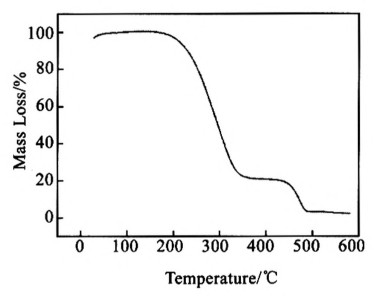

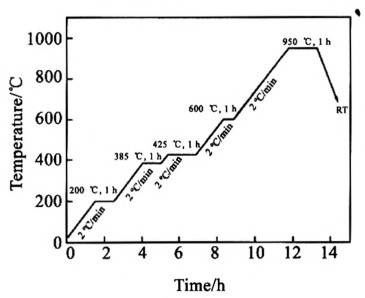

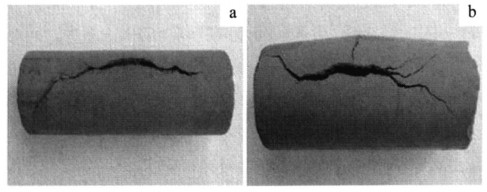

采用真空氣氛對棒材進行后續(xù)熱脫脂,根據(jù)粘結(jié)劑各組元的熱解性質(zhì)和喂料的TGA曲線(如圖7)制定了圖8所示的熱脫脂升溫曲線。對不同溶劑脫脂率的棒坯試樣進行熱脫脂,結(jié)果發(fā)現(xiàn),當溶劑脫脂率不足50%時,2#、3#試樣均出現(xiàn)開裂現(xiàn)象(如圖9),3#試樣甚至伴有脹大缺陷的產(chǎn)生,這是由于大量低分子組元(LPW和DOP)短時間內(nèi)集中熱解造成的。由于2#棒坯試樣的溶劑脫脂率較低,為了避免熱脫脂缺陷產(chǎn)生,而溶劑脫脂較熱脫脂簡單且更易控制,因此,可對溶劑脫脂過程進行改進,提高試樣溶劑脫脂率。2#棒坯試樣在溶劑脫脂過程中強度較低,當延長脫脂時間來提高脫脂率時,棒坯易產(chǎn)生開裂等缺陷,且脫脂率增加較小。實驗通過在溶劑脫脂過程中增加干燥步驟來優(yōu)化脫脂過程,即將2#棒材試樣在45℃,12h條件下溶劑脫脂后,取出棒材在干燥箱中于40℃烘干1h,然后再將脫脂棒材浸入新的溶劑中進行溶劑脫脂。再次浸入溶劑6h,2#棒坯試樣脫脂率可高達60%以上。這樣通過粘結(jié)劑的設(shè)計與制備,優(yōu)化混料與擠壓工藝,采用溶劑-熱兩步脫脂工藝,得到質(zhì)量優(yōu)良的φ24 mm鎢基合金棒材。

圖6 溶劑溫度為45℃時脫脂速率隨脫脂時間的變化

圖7 2#喂料的熱分析曲線

圖8 熱脫脂工藝曲線

圖9 棒坯試樣熱脫脂缺陷

3 結(jié)論

1)對粘結(jié)劑組元之間相容性進行熱力學(xué)計算,各組元分子PW、LPW、HDPE和EVA間均滿足溶度參數(shù)相近原則,具有一定的熱力學(xué)相容性,DSC分析、掃描電鏡和偏光顯微鏡證實了粘結(jié)劑組元分子間具有工藝相容性。

2)將所設(shè)計的幾種配方粘結(jié)劑應(yīng)用于鎢基合金擠壓成形,通過優(yōu)化喂料制備和擠壓工藝,分別在60和75℃擠出了直徑達24mm的大長徑比鎢基合金棒材。

3)φ24mm擠壓棒材在45℃下溶劑脫脂,脫脂狀態(tài)平穩(wěn),當脫脂率達到50%后,剩余粘結(jié)劑能在后續(xù)熱脫脂過程中快速無缺陷脫除。

4)3#粘結(jié)劑中添加有LPW,能方便快速地實行溶劑脫脂,脫脂效率高,而且脫脂保形性較2#的好。采用溶劑-熱兩步脫脂工藝,均實現(xiàn)了φ24mm擠壓棒材的快速無缺陷脫脂。

<